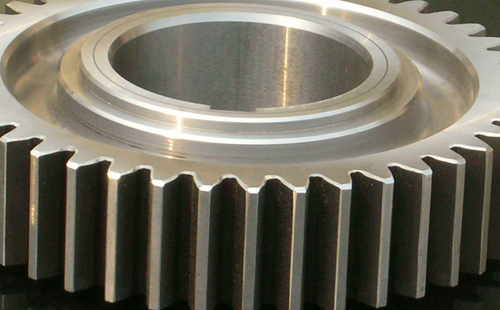

滚齿加工方法

发表时间:2022-10-13 网址:https://www.utransm.com/ 编辑:一同传动

第一,分析齿轮工件图纸。根据图纸判断齿轮类型、齿轮参数、齿轮精度、毛坯硬度、加工工序、装夹方式以及其他特殊要求等信息。

第二,了解滚齿机整机结构,包括机床各个运动轴限位尺寸、行程、速度、切削主轴功率以及扭矩等。

第三,确定工件工装和装夹方式。根据工件尺寸设计确定工装高度、工装外径、工装轴向以及径向定位面。

第四,确定滚刀参数 。首先,根据滚齿机主轴线速度确定滚刀线速度。根据线速度要求选择能达到要求的滚刀材料,主要有高速钢、高性能高速钢、粉末冶金高速钢、整体硬质合金以及焊接硬质合金材料加涂层。一般干切和湿切滚齿机根据线速度不同选用不同的滚刀材料。湿切主轴转速低,一般线速度低于 120m/min,常用普通高速钢材料。干切滚齿机主轴转速高,线速度可达 200m/min 以上,常用粉末冶金高速钢。其次,确定滚刀尺寸。滚刀头数增加能够提高齿轮加工效率。滚刀头数最好与工件齿数互质,以保证齿距误差小。但是,滚刀头数不是越多越好,需根据转台的最大转速范围选择滚刀头数。滚刀外径的确定需以保证滚刀滚齿切入和切出工件齿部时与机床其他任何机械部位不干涉为前提。最后,确定滚削工艺参数 。

滚刀参数确定好后,参考滚刀线速度选择主轴转速:

式中,n 为滚刀主轴转速;v 为滚刀线速度;d0 为滚刀直径。

滚齿时滚刀与转台要保证一定的相对关系做展成运动。

工作台转速 n 工件为:

式中,n 工件为工作台转速;i 为滚刀头数;f 为滚刀轴向进给速度;z2 为齿轮齿数;PZ 为齿轮分度圆螺旋导程;β2 为齿轮螺旋角;d2 为齿轮分度圆直径。

工件每转一圈滚刀沿轴向移动一定距离。根据滚刀齿顶切削厚度,选择轴向进给速度 f(mm/r):

式中,h1max为滚刀齿顶最大的切屑厚度,一般按0.2 ~ 0.25 确定轴向走刀量;mn 为法向模数;N 为滚刀槽数;h 为滚切深度;xp为齿轮齿形修正系数,影响很小,常取 0 进行计算;e 为 2.71828183。

根据对进给波纹度的要求,选择 f:

式中,δ 为波纹度深度;αn 为齿轮压力角。一般推荐加工状况下的波纹度如表 1 所示。

根据现场经验:模数小于3mm 时,一般f取1.5~22.0mm/r;模数大于 3mm 时,f 一般取1.0~1.5mm/r,此值与理论计算近乎接近。

第五,确定轴向行程。轴向行程 = 齿宽 + 切入行程 + 切出行程。

第六,确定走刀次数与进刀量。一般在进行粗滚齿时多采用1次走刀(2.25mn)。精滚齿时多采用两次走刀进给,第一次滚削去掉 95% 以上的余量,最后一刀剩余0.2~0.5精滚,以提高表面光洁度。

第七,验证参数的合理性。根据滚削加工原理、刀齿设计以及切削参数,通过经验与大量实验测试数据,整理总结滚齿机滚削扭矩计算公式 :

式中,Mt 为滚刀主轴扭矩;t 为吃刀深度,单位为 %;K1 为工件材料修正系数,各材料修正系数如表 2 所示;K2 为工件硬度修正系数,各工件硬度修正系数如表 3 所示;K3 为工件螺旋角修正系数,各工件螺旋角修正系数如表 4 所示。

将确定的各个参数带入主轴扭矩公式,计算对比各参数下滚刀主轴切削需要的扭矩与主轴能够输出扭矩的关系,并通过对比确定各个参数选择是否合理。

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司