精滚齿齿轮加工特性

发表时间:2022-06-08 网址:https://www.utransm.com/ 编辑:一同传动

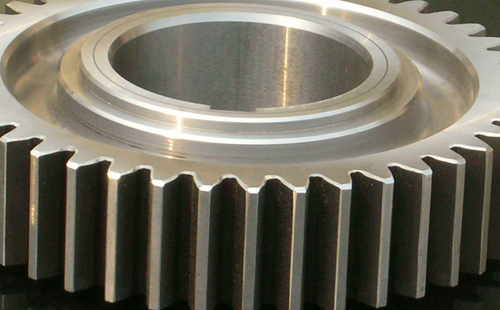

表面结构计算方法可用于齿轮精加工滚齿工艺的设计。通过了解工艺和刀具设计的特征偏差的高度,可以将每个参数设定为经济或技术最佳值。在此基础上,对已完成的滚齿的加工行为进行了讨论。因此,制造了两组具有不同表面结构的齿轮,然后根据DIN14635,在试验台上研究与点蚀有关的载荷承载能力。图10给出了齿轮的几何数据,两个齿轮副的粗加工是用fa=2.0mm的轴向进给和vc=120m/min 的切割速度完成的。之后,在精加工切削中去除在齿轮侧面上的T2=0.1mm的坯料。由于已修改的刀具轮廓,在精加工切削中没有加工齿根。在这两个齿轮组中,修整期间的切割速度设定为Vc=400m/min,这是齿轮精加工中的现有技术的状态。

为了研究不同表面结构的影响,在第一个精齿轮加工工艺过程中,使用了一个带有15个槽的滚刀。该刀具的设计与fa=1.16mm的轴向进给组合导致的最大偏差是由于 δx=1.0?m的进料标记引起的最大偏差。展成切削引起的偏差几乎相同(δy = 1.05 ?m)。作为第二步,工艺和刀具设计的轴向进给量为0.8mm和一个有21个槽的滚刀,由此引起的最大变动量为 δx = δy = 0.5 ?m。两组齿轮滚刀后的热处理是低压渗碳和高压气体淬火,采用这种热处理方法,可以实现齿轮的全干切加工。

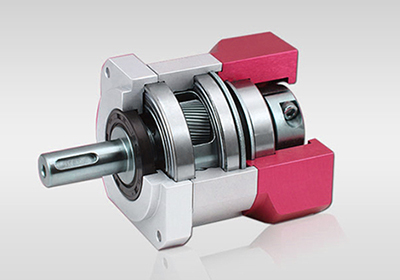

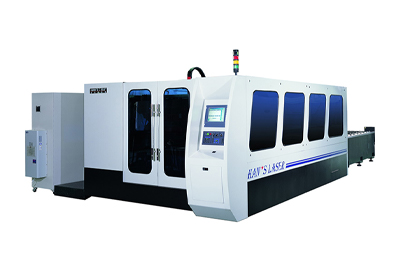

在DIN 14635齿轮试验台上实现了对齿面接触疲劳的研究(如图10右侧所示)。该试验台的齿轮轴向距离为91.5mm。通过机械负载离合器,可以将齿轮组传递到规定的扭矩。摩擦损失由转速n=1500 min-1,转矩T=480 nm的电机补偿。所有的研究都是用FVA 3 +4%A99参考油在T=90°C的温度下进行的。当点蚀的表面超过4%时,即达到每次载荷试验的终点。

两组齿轮的模拟特性偏差以及齿轮的寿命如图11所示。寿命的结束由达到的载荷循环数来确定,在这些循环中,50%LC 50的齿轮失效。为了确定齿轮的表面结构,采用了在SPARTApro中实现的仿真方法。

利用Weibull分布网格和根据Weibull和Gabner进行概率计算的方法对LC 50进行了评估。在对每个变体进行三次负荷循环试验后,两个齿轮组的负载循环LC 50几乎相同。具有较高特征偏差的变体的寿命为LC_(50)=3.89百万次负荷循环,而另一个变体的寿命为LC_(50)=3.96百万次。在所有试验中,两种变体齿廓缺陷的大小几乎相同。如图11所示,齿侧面有代表性的图片。结果表明,从δx=δy=0.5?m增加到δx=δy=1.0?m的工艺特性偏差对成品点蚀强度几乎没有影响。

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司