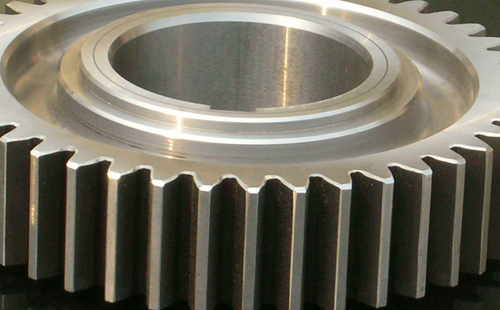

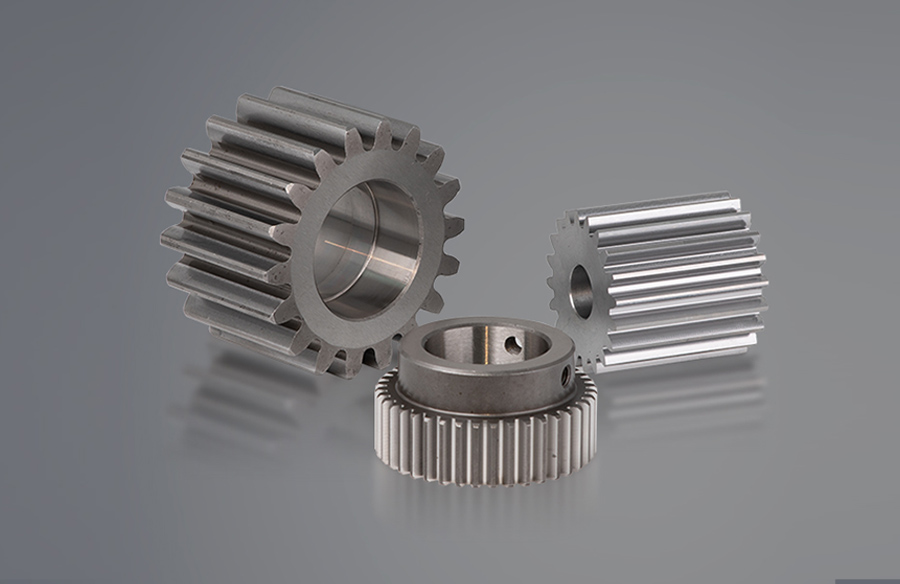

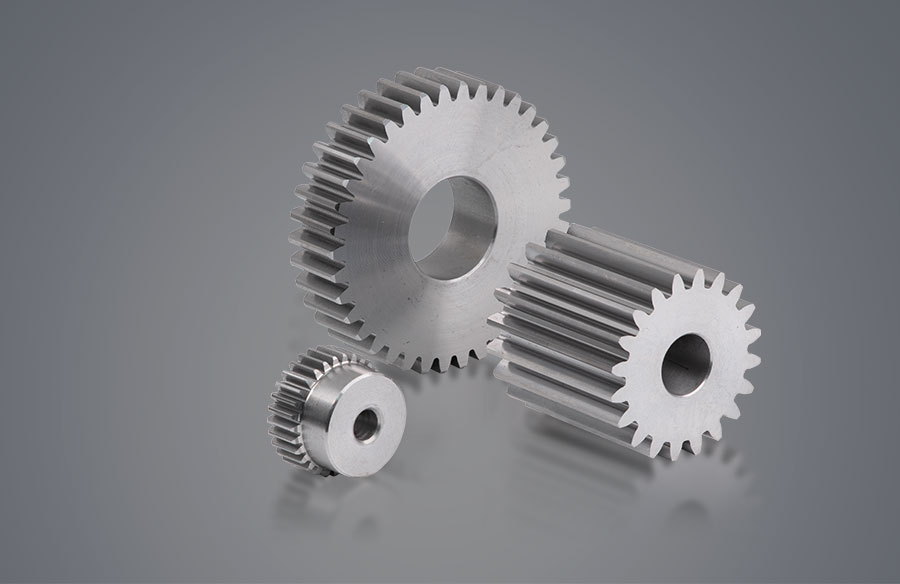

齿轮加工工艺流程(详情版)

发表时间:2020-01-09 网址:https://www.utransm.com/ 编辑:一同传动

一、齿轮加工工艺大体流程如下:

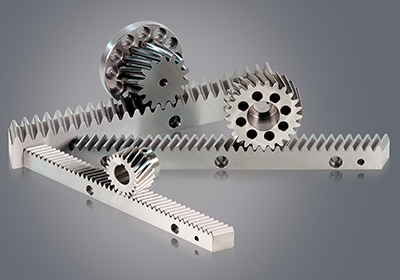

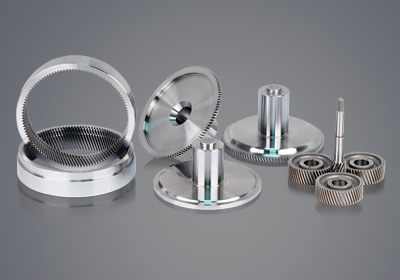

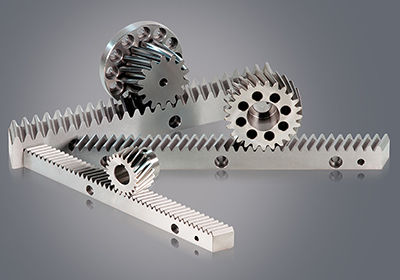

材料-锯断-车削-半成品检验-(拉齿、滚齿、刨齿)-毛边处理-刮齿-钻铣-(高周波、渗碳、油淬)-矫正-喷砂-毛边处理-啮合-内研-外研-平研-齿研-成品检验-清洗-包装-入库

二、齿轮加工工艺具体流程细节如下:

1、素材备料:根据客户要求购买材质及外径符合需求的钢材。

2、素材切断:把钢材按图纸要求切断。

3、车削:按图纸要求车制齿胚。

4、半成品检验:品管人员检测齿轮各尺寸是否与图纸有偏差。

5、滚齿:在滚齿机上对齿轮齿部进行滚切加工。

6、拉齿:在拉床上对工件内孔齿部进行拉销加工。

7、刨齿:在刨齿机上对不适用滚齿的工件进行齿部加工。

8、毛边处理:用手动方式或打角机去除齿轮齿部加工时产生的毛刺。

9、刮齿:为满足齿面光洁度及齿形要求,在刮齿机上对齿面进行刮销精加工。

10、钻铣:在加工中心上对齿轮进行钻孔攻牙及其他形状的铣加工。

11、热处理(渗碳):为了增加齿轮硬度,提高产品机械性能,把工件放进渗碳炉进行热处理加工。

12、热处理(高周波):为了增加齿轮表面硬度,加强产品机械性能,把工件进行表面高频热处理加工。

13、矫正:为确保满足尺寸要求或以便研磨加工,在校直机上对热处理后的轴心进行外径偏摆校正。

14、喷砂:为去除油污和加强齿轮表面机械性能,对热处理加工工艺后的工件表面喷砂处理。

15、毛边处理:为提高传动效率,降低传动噪音,需有效的去除工件齿端的棱角。

16、啮合:为降低传动噪音,需有效的去除工件齿部的毛边或杂物。

17、内研:为满足其面粗度及尺寸要求,需对工件内孔进行研磨加工。

18、外研:为满足其面粗度及尺寸要求,需对工件外径进行研磨加工。

19、平研:为满足其面粗度及尺寸要求,需对工件平面(端面)进行研磨加工。

20、齿研:为满足其面粗度及齿型精度要求,需对工件齿面进行研磨加工。

21、成品检验:为确保工件符合图纸要求,品管对齿轮工件抽样检测。

22、清洗:为除去工件表面油污或其它杂志并做好防锈处理便于存放,需对齿轮成品检验合格之后的工件进行清洗处理。

23、包装:清洗好的产品进行包装入库或出货。

24、入库:包装好的齿轮入库到指定库位,方便出货或盘存。

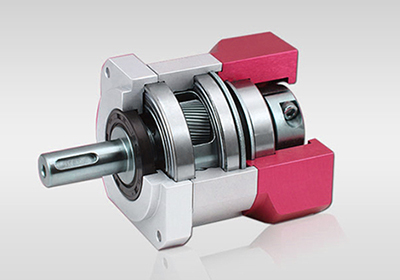

以上就是齿轮加工工艺流程说明举例,包括但不仅限于,如有不足欢迎补充。如有更多疑问或相关需求,都可向一同厂家技术人员免费咨询。我司可根据你实际应用场合等要求给你合适的传动产品综合解决方案。

<上一篇:斜齿轮旋向判断方法图解

>下一篇:齿轮加工工艺流程(二)

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司