影响齿轮寿命的因素都有哪些?

发表时间:2020-06-04 网址:https://www.utransm.com/ 编辑:一同传动

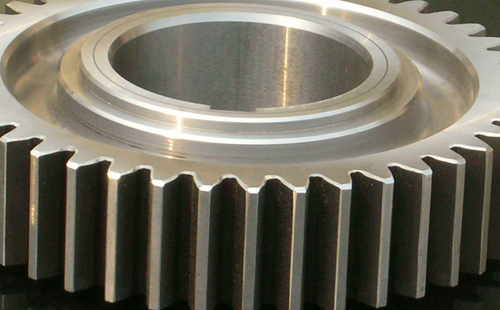

齿轮在使用一段时间之后总会发生摩擦,使齿轮寿命逐渐的降低,齿轮寿命就是在产品发生失效前的工作时间,或者是齿轮轴的旋转次数(圈数)。

由于质量和使用等问题,齿轮会出现失效的现象,常见的轮齿失效形式有:轮齿折断、齿面点蚀、齿面胶合、齿面磨损、齿面塑性变形等等。

齿轮失效常常导致传动系统或整机的故障,从而导致重大安全事故。因此只有握产品失效形成的原因,才能避免故障的发生。

一、齿轮材料选择的影响

对于齿轮,如果选材不当,则会出现零件过早损伤,甚至失效。因此合理地选择和使用金属材料是一项十分重要的工作。

齿轮常用的材料为锻钢、铸钢、铸铁,以及非金属材料。一般先考虑材料的使用性能应满足零件的使用要求。

使用性能是指零件在正常使用状态下,材料应具备的性能,包括力学性能、物理性能和化学性能。使用性能是保证零件工作安全可靠、经久耐用的必要条件。

齿轮的工作条件不同,轮齿的破坏形式不同,是确定齿轮强度计算准则和选择材料与热处理的根据。有时还需要进行一定的模拟试验证才能最终确定零件的材料。

对于一般的机械零件,则主要以其力学性能作为选材依据。

在对零件的工作条件、失效形式进行全面分析,并根据零件的几何形状和尺寸、工作中所受的载荷及使用寿命,通过力学计算确定出零件应具有的主要力学性能指标及其数值后,就可以利用手册选材。

其次考虑材料的工艺性应满足加工要求。材料的工艺性是指材料适应某种加工的能力。

在选材中,与使用性能相比,材料的工艺性能常处于次要地位。

工作条件的要求是选择齿轮材料时首先应考虑的因素,合金钢常用于制作高速、重载并在冲击载荷下工作的齿轮。

最后应充分考虑经济性。选材时应注意降低零件的总成本。零件的总成本包括材料本身的价格、加工费、管理费及其他附加费用如零件的维修费等。

材料选择不当,不但经济受到损失,而且会使齿轮失效提前。

二、热处理工艺的影响

1、正火

正火能消除内应力、细化晶粒、改善力学性能和切削性能。机械强度要求不高的齿轮可用中碳钢正火处理。

大直径的齿轮可用铸钢正火处理。

对碳钢齿轮,由于碳钢的淬透性低,在设计大尺寸时,正火和调质效果相似,而正火可降低成本,不必要求调质。没有进行正火处理或者是正火处理不够彻底所容易有异常的原始奥氏体晶界和晶粒位向存在,从而淬裂倾向增大。

2、调质

调质一般用于中碳钢和中碳合金钢。例如45、40Cr、35SiMn等。

调质处理后齿面硬度一般为220―260HBS。因硬度不高,故可在热处理以后精切齿形,且在使用中易于跑合。

软齿面轮齿一般热处理是调质或正火,通常硬度在180―280HBS之间。

大模数高质齿轮由于受到钢材淬透性的限制,应当开齿后调质。

3、表面淬火

一般用于中碳钢和中碳合金钢,例如45钢、40Cr等。表面淬火后轮齿变形不大,可在不磨齿的情况下达到7级精度,齿面硬度可达52―56HRC。由于齿面接触强度高,耐磨性好,而齿芯部未淬硬仍有较高的韧性,故能承受一定的冲击载荷。

表面淬火的方法有高频淬火和火焰淬火等。硬齿面轮齿是在精加工后进行最终热处理的,其热处理方法常为渗碳淬火、表面淬火等,通常硬度为40―60HRC。最终热处理后,轮齿不可避免地会产生变形,因此可用磨削或研磨的方法加以消除。

另外要求对齿轮的齿根和齿面进行硬化处理,其目的是提高承受最大弯曲正应力处且又是应力集中部位的齿根的表面硬度、提高抗弯曲疲劳强度。

齿面的硬化处理目的是提高齿面的耐磨性和接触疲劳性能,按技术要求,齿面和齿根淬硬层硬深2―4mm。这样就是部分元素含量偏低也不会造成该齿轮断裂。

但是如果淬火造成硬化层深度分布不均,其中一侧硬化层深度不满足技术要求,齿根无淬硬层,硬化层深度分布不均,齿根不淬硬,均会造成齿根的抗弯曲疲劳强度严重不足。

同时齿根过渡圆角偏小又有纵向刀痕时,引起较大的应力集中,则在齿根处就会形成弯曲疲劳断裂。

4、渗碳淬火

对齿轮渗碳淬火是制造齿轮的常用工艺之一。渗碳钢为含碳量0.15%―0.25%的低碳钢和低碳合金钢,例如20、20Cr等。渗碳淬火后齿面硬度可达56―62HRC,齿面接触强度高、耐磨性好,而齿芯部仍保持有较高的韧性,常用于受冲击载荷的重要齿轮传动。

通常渗碳淬火后变形较大,需要磨齿。在对齿轮进行渗碳,以及后的淬火工艺过程中,有许多因素都会引起淬火裂纹的出现。如原材料是否合格;钢材在锻打过程中是否动作规范;渗碳过程中碳势控制是否正常及稳定;渗碳及淬火加热、保温过程中温度是否偏高;以及淬火介质的质量,回火是否及时充分等等。

齿轮渗碳淬火在渗碳碳势偏高或淬火后低温回火不充分或不及时时,有可能会出现齿面磨削裂纹。如果控制正常,就不会出现磨削裂纹。

超差材料制造的齿轮在调质时未出现淬火裂纹,在经过渗碳处理而表面大幅度增碳后,即使渗碳处理过程正常,但由于合金元素严重超差,在淬火时也会出现裂纹。

5、渗氮

渗氮是一种化学热处理。渗氮后不再进行其他热处理,齿面硬度可达60―62HRC。因氮化处理温度低,齿的变形小,所以适用于难以磨齿的场合如内齿轮。

氮化层一般不厚且较脆,故不宜用于有冲击的场合。常用于含铅、钼、铝等合金元素的渗氮钢,如38CrMoAlA。

在热处理过程中特别要注意钢中化学成分的偏析现象,它容易造成齿轮断裂。

三、齿轮加工方法引起的影响

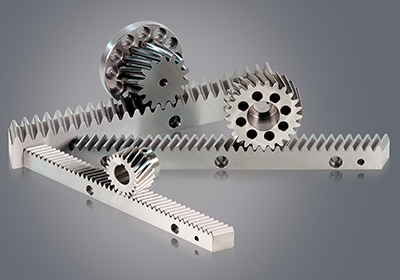

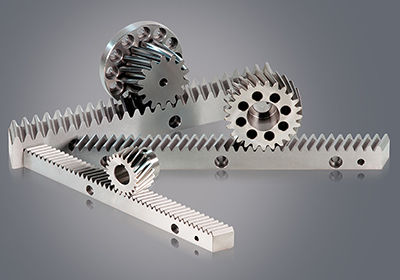

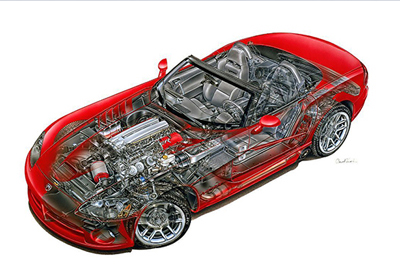

齿轮传动是一对齿轮的轮齿相互啮合,这就要求啮合的一对齿轮的轮齿表面要啮合平稳,并且能够承受一定的载荷。

要啮合平稳,轮齿表面的曲线就要加工得好,轮齿表面的曲线一般有摆线、渐开线、圆弧线,使用较多的是渐开线。

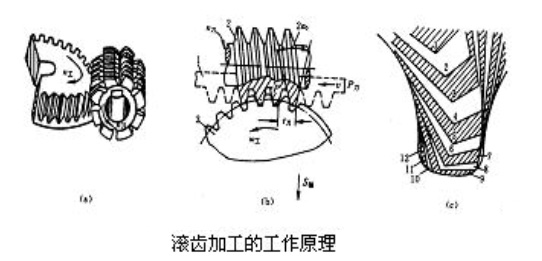

渐开线加工的方法一般有两种成形法和展成法。

成型法就是直接使用齿轮成型铣刀将齿谷铣出,优点是在铣床上就能获得,缺点是为了减少刀具的数量而将齿数分段,在一段齿数内用一把刀,从而齿型会带来系统误差。

展成法是利用轮廓与被切齿轮轮廓相共轭的刀具(或磨具),并通过轮坯与刀具间的展成运动将齿切出,展成法切齿能用一把刀具(或磨具)加工同一模数中不同齿数的齿轮,在齿轮加工中应用最广,常用的有插齿、滚齿、剃齿、珩齿、磨齿。

不同的加工方法会引起不同的误差,使两轮齿啮不平稳,造成震动,加剧齿轮的磨损。

还要注意表面的粗糙度,当摩擦副的表面粗糙度低时,由于参与剪切及犁削作用的微凸峰高度小,因而产生的磨屑尺寸也小,可能嵌藏在试件表面沟槽内,使得表面的磨损强度大为降低,甚至不出现,改善了摩擦副的磨损性能。

当摩擦副表面粗糙度高时,参与剪切及犁削作用的微凸峰高度较大,产生的磨屑尺寸也较大,容易生成大尺寸硬质磨屑,或较高隆脊。

隆脊在后继轮齿的碾压过程中折断、脱落形成磨屑,随着大尺寸磨屑的生成增多,摩擦副表面的磨损加剧,粗糙度增高,磨损相应增大。

另外,刀具加工的痕迹,在齿轮啮合过程中,会加大磨损,易产生裂纹,要引起重视。

四、润滑剂的影响

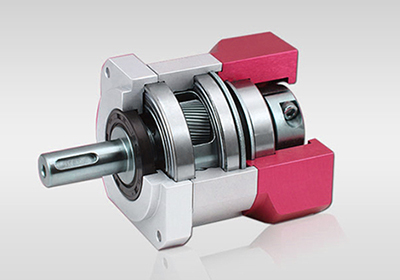

齿轮传动的润滑方式,主要取决于产品圆周速度的大小。

对于速度较低的或开式齿轮传动,采用定期人工加润滑油或润滑脂。

对于闭式齿轮传动,当产品圆周速度v<12m/s时,采用大齿轮浸入油池中进行浸油润滑;当v>12m/s时,为了避免搅油损失,常采用喷油润滑。

润滑油对齿轮的疲劳点蚀寿命有影响,而且影响很大,润滑油选用不当或润滑油质量不高,可使疲劳点蚀寿命降低一半;选用高性能润滑油可使疲劳点蚀寿命提高2―3倍,而高性能润滑油的关键在添加剂的合理复配。

润滑油的黏度过高,润滑油就难以被输送到齿轮的啮合处,润滑不足时,最容易出现产品的磨损。

与无润滑相比,良好的润滑可以提高传动部件的使用寿命:淬火件的寿命可提高20%,非淬火件的寿命可提高200%。

另外齿轮传动机构安装的质量和工作的温度也对齿轮的失效有很大的影响。

齿轮的配合也受到齿轮的形状和位置偏差,以及轴线平行度的影响。小齿轮和大齿轮的齿厚(实际)尺寸和轴的中心距尺寸加上相应齿轮要素的偏差,还有轮齿的侧隙,即在工作直径处非工作齿面间的间隙。

由于工作侧隙是由装配侧隙和工作状态确定的,它们包括挠度、安装误差、轴承的径向跳动、温度,以及其他未知因素的影响。

这些都会造成齿轮啮合不准确,而使齿轮失效加快,也会使温度上升过高,出现轮齿齿面塑性变形或者是出现齿面胶合现象。

还有外加载荷的突然加大,可能导致齿轮轮齿的折断。

通过以上对齿轮材料、热处理、加工方法、润滑剂、安装、温度外加载荷等的影响分析,我们在以后的工作中,能够及时地发现问题,并且能够根据已经掌物的知识去解决问题,防患于未然,对齿轮寿命有很大影响。

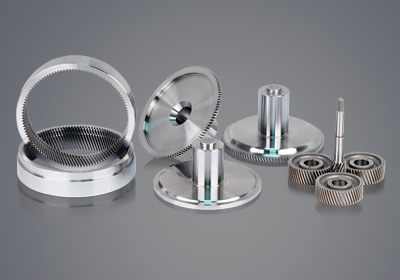

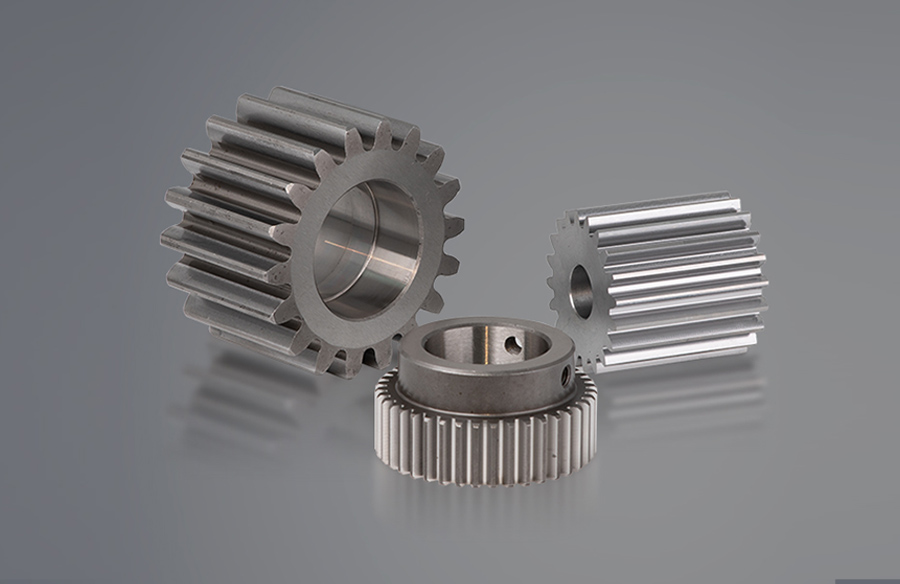

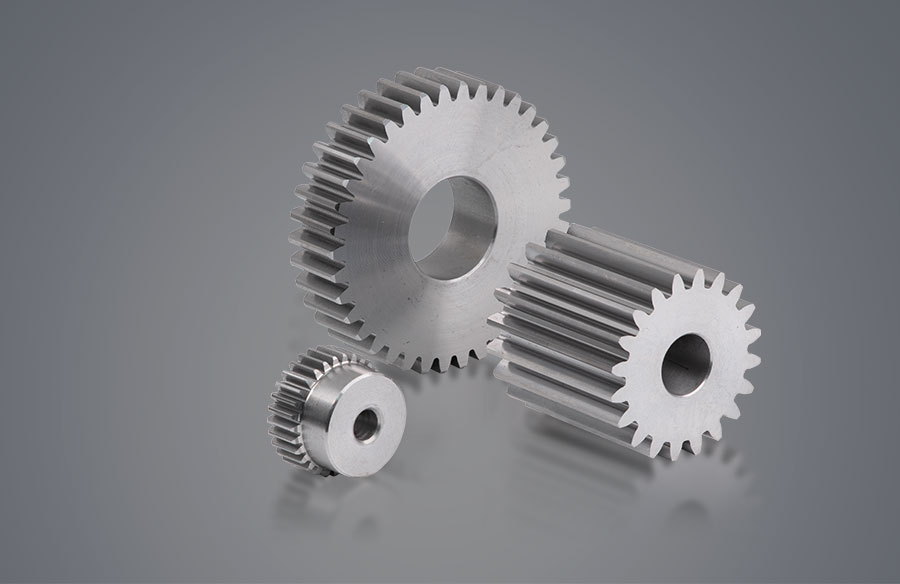

齿轮是机械设备中广泛使用的一种机械传动零件,是通过一对齿轮轮齿互相啮合来传递空间任意两轴间的运动和动力,并可以改变运动的形式和速度。产品使用范围广,传动比恒定,效率较高,使用寿命长,是机器的重要机构。

>下一篇:螺旋伞齿轮的特点应用说明

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司