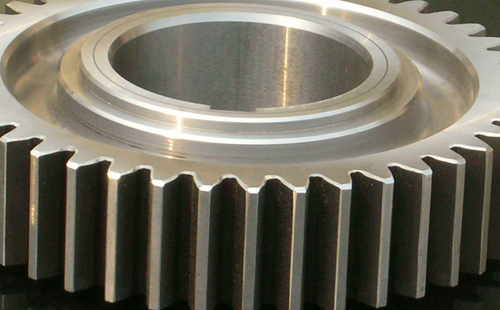

齿轮渗碳淬火加工工艺相关说明

发表时间:2020-04-27 网址:https://www.utransm.com/ 编辑:一同传动

齿轮渗碳淬火加工工艺相关说明如下,供参考了解,不清楚的地方或相关需求,可向一同厂家免费咨询。

渗碳淬火工艺是根据齿轮的技术要求而制定的。

我们将齿轮的齿面硬度分为二档:HRC56-62,HRC58-63。

对齿轮的芯部硬度也分为二档:HRC33-42,HRC35-45。

齿轮的有效硬化层深度δ是参考美国弗朗特齿轮公司的标准和西马克公司的标准制定的。我们定为δ=(0.2-0.25)m(模数)。

有效硬化层深度是指在齿宽中部及半齿高处,硬度值低于表面HRC10处与表面之间的垂直距离。

据有效硬化层得硝定渗碳层深,根据《AGMA材料及热处理手册》渗碳层深为有效硬化层深的1.i-i.3倍。

控制表面碳浓度十分重要,因为表面碳浓度过低,不能达到设计的硬度标准。

过高,则容易热后形成粗大块状和网状碳化物,影响齿面的耐磨性,并使硬化层脆性增加而发生剥落,并降低轮齿的疲劳强度。

为此,我们把表面碳浓度控制在0.75-0.95%C。

齿轮的金相组织按照JB/ZQ4039-88重机标准,要求碳化物<=3级,马氏体及残余奥氏体<=4级,芯部铁素体<=4级。

根据上述要求,结合我们的渗碳设备情况,制定了渗碳工艺,其工艺曲线如图2所示。渗碳层深保温时间的关系如表3所示。

上述工艺是在进口的德固沙渗碳炉中进行的。整个渗碳过程由计算机控制,我们只要输入工艺参数,它就能自动按照程序运行,自动测出碳势及自动调节。

渗碳后一般都要经过高温回火。因为对于20CrNi2Mo、17CrNiMo6等含Ni的合金钢,渗碳后保留有大量残余奥氏体。

为了提高渗碳层表面硬度,在一次淬火前应进行高温回火。

回火温度的选择应以最有利于残余奥氏体的转变为原则,对20CrNi2Mo钢常采用660℃连续6h回火。

回火后采用一次淬火工艺,对于20CrNi2Mo钢渗碳后采用810-830℃淬火。

滲碳淬火齿轮最难控制的是变形,其变形量现性是在表面硬化工艺中最差的,受许多因家影响。

为了尽量减少齿轮变形,重要齿轮,特别是大型重敦齿轮,在渗碳前需妥进行预先热处理,经常用的是调质。通过控制预先热处理的硬度,还能改善切削加工性能。

>下一篇:精密齿轮盘加工工艺说明(供参考了解)

CN

CN EN

EN 广东一同传动有限公司

广东一同传动有限公司